Révolutionner la Chirurgie:

Dépasser les frontières des matériaux traditionnels avec les Vulkalloys

Les contraintes actuelles dans la conception d'instruments

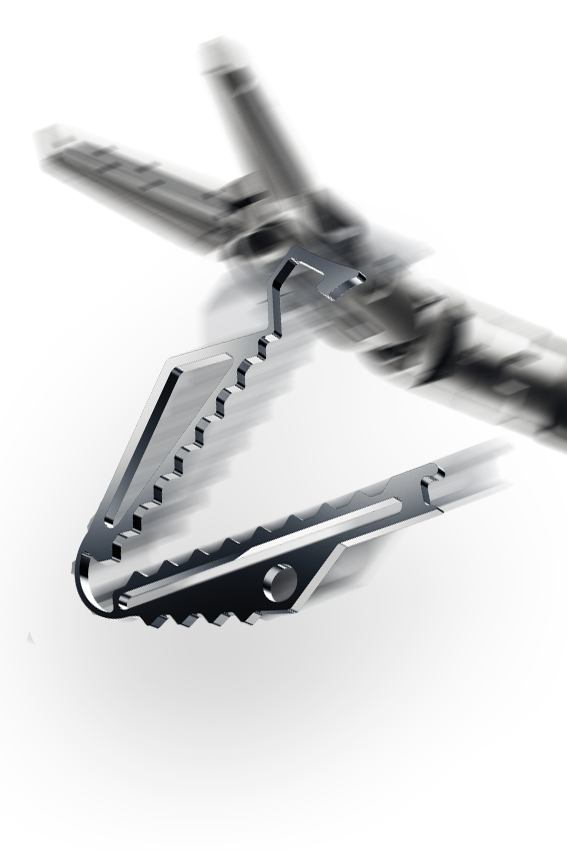

Le développement d’instruments chirurgicaux innovants, comme les pinces bipolaires est freiné par les limitations dues aux propriétés des matériaux conventionnels tels que les aciers inoxydables et le titane.

Ces matériaux ont des caractéristiques mécaniques qui restreignent la miniaturisation,

la durabilité et la sécurité des patients

Les procédés de fabrication actuels nécessitent des compétences techniques complexes, compromettant la précision et la reproductibilité des composants de dispositifs médicaux

Les contraintes actuelles dans la conception d'instruments

✔ Une résistance 3 fois plus élevée que le titane grade 5

pour une capacité de miniaturisation inédite.

✔ Une déformation 2 fois supérieure sans fragilité

pour augmenter la sécurité.

✔ Une résistance à la fatigue

pour augmenter la durabilité.

✔ Leur biocompatibilité et amagnétisme

pour la conception d’instruments et de dispositifs médicaux.

De plus, la possibilité de les mettre en œuvre par thermomoulage, élimine les étapes d’usinage et offre une nouvelle capacité de conception de géométries innovantes tout en permettant des économies significatives en matériaux et en ressources. Elle assure également, un haut niveau de précision dimensionnelle et d’état de surface liés à une excellente reproductibilité industrielle.

Le feuilleton VulFAB2025

En décembre 2023, la société a atteint un jalon majeur dans son programme industriel en levant plus de 30 millions d’euros pour industrialiser ses technologies de mise en œuvre des métaux amorphes, de la coulée à la fabrication de la pièce finale. Elle peut désormais accompagner ses clients dans le développement de leurs produits en adoptant des solutions de production de composants en métaux amorphes. La société possède déjà une capacité de production de pièces pour la Medtech et d’autres secteurs comme l’aérospatiale, l’horlogerie et les industries micromécaniques, incluant la fourniture d’échantillons pour des caractérisations avancées, la conception de prototypes et les qualifications de productions en série. À partir de 2026, elle produira en masse des pièces en métaux amorphes dans sa première usine de 2 500 m² près de Grenoble, en France.